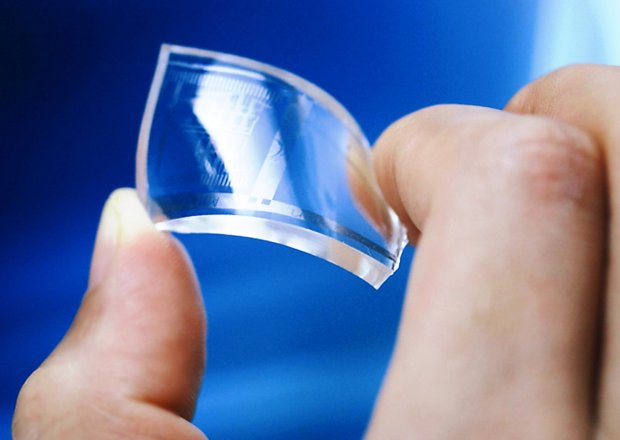

Su nombre de mercado es GraphExeter, fue creado en 2012 a partir del célebre material, es capaz de resistir una humedad del 100% y temperaturas de más de 600ºC en el vacío. Entre sus posibles aplicaciones están paneles solares, dispositivos electrónicos para vestir (‘wearables’) o componentes espaciales

Es una versión mejorada del grafeno. Desde que fue sintetizado por primera vez en la Universidad de Manchester en 2004, este material ha fascinado a los científicos por sus fabulosas características: es extremadamente delgado (tiene un grosor de sólo un átomo), transparente, flexible y conduce la electricidad mejor que ningún otro metal conocido. Pero también puede perfeccionarse, como han demostrado desde entonces diversos laboratorios de todo el mundo, que han emprendido una carrera para desarrollar nuevos materiales a partir del grafeno, diseñados con características específicas en función de las necesidades de cada producto.

Así, GraphExeter nació en 2012 en el Centro para la Ciencia del Grafeno gracias al trabajo de dos investigadores de otra universidad británica, la de Exeter. Saverio Russo y Monica Craciun hicieron un sándwich de grafeno colocando, en medio de dos capas de este material, moléculas de cloruro de hierro.

Durante su presentación, ya hablaron de sus potenciales prestaciones y de la posibilidad de que sirva para reemplazar al óxido de estaño e indio (ITO, por sus siglas en inglés), el ingrediente transparente más usado para conducir la electricidad en dispositivos electrónicos. La fabricación de paneles solares transparentes y flexibles o de wearables (dispositivos y accesorios inteligentes que se llevan puestos, pues se colocan directamente en la piel o van incorporados en prendas de vestir) se perfilaban ya entonces como posibles aplicaciones del GraphExeter.

Ahora, en un artículo publicado esta semana en la revista Scientific Reports, los mismos autores profundizan en las características de este hermano del grafeno y aseguran que es capaz de resistir condiciones ambientales extremas, como temperaturas muy altas (de 150º C y hasta 620º C en el vacío) y una humedad del 100% durante 25 días, con lo que sus usos potenciales podrían ampliarse a más campos.

«GraphExeter conduce la electricidad 1.000 veces mejor que el grafeno», asegura a este diario Saverio Russo, que confirma que el material inventado por su equipo ya ha salido del laboratorio y está siendo utilizado en la fabricación de diversos prototipos.

Sin embargo, debido a los contratos de confidencialidad que han firmado, no puede revelar todavía «ni los productos que se están desarrollando ni las compañías» que trabajan con el material que ha inventado. «Dé rienda suelta a su imaginación y lo que se le ocurra, no estará muy lejos de la realidad», propone.

«Los manuales de instrucciones de las televisiones LCD y LED normalmente advierten que la vida útil del producto puede acortarse cuando se utiliza en entornos con humedad o temperaturas muy altas. Una de las razones principales por las que esto ocurre es porque se degradan los materiales transparentes y que conducen la electricidad usados en la actualidad. Simplemente, sustituyendo estos materiales por GraphExeter, estos productos serían más resistentes en entornos con duras condiciones, como humedad del 100% y temperaturas de hasta 600ºC», añade.

Además de alargar la vida de pantallas y productos electrónicos en entornos domésticos, como cocinas, baños o terrazas, y de aumentar la eficiencia de paneles solares y su resistencia a las condiciones climáticas adversas, el investigador subraya que «ambientes extremos como los que es capaz de soportar GraphExeter también se dan en diversas plantas industriales, por ejemplo en las centrales nucleares».

Asimismo, propone, su material podría resultar muy útil en el sector espacial, donde los componentes deben soportar condiciones extremas. «Por ejemplo, ¿no sería fantástico investigar la actividad del Sol cada vez más cerca de él? Harían falta detectores fabricados con materiales que pudieran resistir en ambientes muy duros. GraphExeter, que ya es compatible con el carburo de silicio (SiC), un material semiconductor muy usado en la actualidad para alimentar dispositivos electrónicos, es un candidato excelente para impulsar la exploración espacial», señala.

Los ingredientes de GraphExeter

«Para fabricar GraphExeter necesitamos grafeno y unas moléculas denominadas FeC13», explica Russo. Estas moléculas mejoran la conductividad del grafeno sin alterar su transparencia. Por lo que respecta a los costes de producción, sostiene que «son similares a los del grafeno e inferiores al precio del óxido de estaño e indio, que es el material transparente más utilizado para conducir la electricidad en los dispositivos actuales».

Uno de los principales inconvenientes del óxido de estaño e indio, menos flexible que el GraphExeter, es que sus reservas en la naturaleza son limitadas y, debido a la gran demanda que hay para fabricar dispositivos electrónicos, se calcula que podrían llegar a agotarse a lo largo de esta década.

FULLERENOS PARA UN MATERIAL CON MÁS DUREZA QUE EL DIAMANTE

El grafeno y los materiales desarrollados a partir de él, como el mencionado GraphExeter, no son los los únicos con propiedades asombrosas que están siendo inventados en los laboratorios inspirándose en la naturaleza. Pero simplificar y abaratar el proceso para producirlos a gran escala sigue siendo uno de los retos en el campo de la ciencia de los materiales.

Recientemente, un equipo de investigadores rusos anunció que habían desarrollado un método para acelerar la producción industrial del fullerite, un material que supera en dureza al diamante, y encabeza la lista de los denominados materiales ultraduros.

Se trata de un polímero fabricado con fullerenos, unas moléculas esféricas compuestas por átomos de carbono que fueron descubiertas en la naturaleza en 1985.

Según explicaron en la revista Carbon, han logrado sintetizar este material mediante una técnica que permite producirlo a temperatura ambiente y a baja presión.

Los investigadores pertenecen a dos centros rusos, el Technological Institute for Superhard and Novel Carbon Materials, en Troitsk, y el Institute of Physics and Technology de Moscú. Según detallan, sintetizarlo en grandes cantidades era muy complicado debido a la gran presión que requería el proceso, 13 gigapascales (GPa), o 130.000 veces la presión atmosférica, para que la reacción comenzara, pues no disponen de maquinaria capaz de ejercer tal presión a gran escala. Pero comprobaron que si añadían a la mezcla disulfuro de carbono (CS2), se aceleraba la síntesis de este material, incluso, aunque la presión fuera de sólo 8 GPa.

Y si anteriormente, cuando la presión era de 13 GPa el proceso requería una temperatura de unos 820ºC, ahora lo han logrado hacer a temperatura ambiente.

Fuente: El Mundo. Aportado por Eduardo J. Carletti

Más información:

- Plasmones del grafeno, una luz para los dispositivos de nueva generación

- El grafeno convierte la luz en electricidad

- Un nuevo grafeno magnético puede revolucionar la electrónica

- Nueva forma de carbono: Nanografeno retorcido macroscópicamente

- Los biosensores del futuro se harán con sólo tres elementos

- Descubrimiento accidental mejora drásticamente la conductividad eléctrica